真空蒸着

真空中で材料物質を加熱して蒸発或いは昇華させ、その蒸気を凝縮・析出させることにより薄膜を形成する手法が真空蒸着法です。金属を大気中で加熱してしまうと酸化してボロボロになってしまいますが、特殊な機械を使った真空中ではほこりなどの不純物がなく、金属の飛びも直進性を持つので綺麗に、そして均等に仕上がります。蒸着源にはガラスやチタンなど様々な物が使えます

当サイト、ならびに当社関連業界で使用される基本用語を説明いたします。

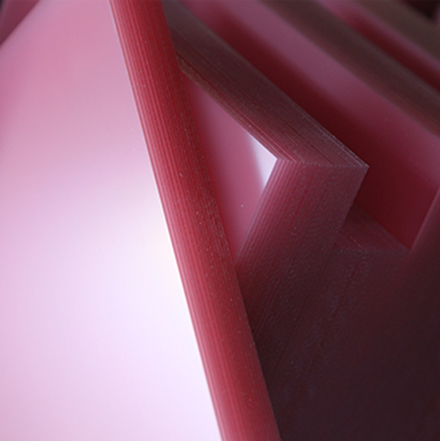

プラスチックとは可塑性物質という意味を持ち、天然樹脂(ゴムや漆など)と区別して「合成樹脂」とも言われます。プラスチックは成型により自由に形を変える事ができ、使用時は固まって安定した物質になります。下記はプラスチックの主な特徴と欠点です。近年はこれらの欠点を補う改良されたプラスチックも開発されていますが、私たちはこれらの欠点を表面処理という技術で解決しています。

真空中で材料物質を加熱して蒸発或いは昇華させ、その蒸気を凝縮・析出させることにより薄膜を形成する手法が真空蒸着法です。金属を大気中で加熱してしまうと酸化してボロボロになってしまいますが、特殊な機械を使った真空中ではほこりなどの不純物がなく、金属の飛びも直進性を持つので綺麗に、そして均等に仕上がります。蒸着源にはガラスやチタンなど様々な物が使えます

スパッタリングは真空中でターゲットとなる金属に高電圧をかけてイオン化させたガスや窒素を衝突させることによりターゲット表面の原子がはじき飛ばされ、基板に付着して製膜する方法です。

真空蒸着と比べ、加熱を必要とせず、原子レベルで強い密着力で成膜できるので、高品質の薄膜が要求される半導体、液晶、プラズマディスプレイ、光ディスク用の薄膜を製造する手法として用いられています。

プラスチックは静電気を引き起こしやすい性質があります。静電気は加工時の歩留まりを低下させたり、電子機器の誤作動の原因にもなります。コーティングにより静電気に対して耐性をもたせる処理を帯電防止処理と言います。

業界ではMR(Mar

Resistant)とも呼ばれています。プラスチックは軽くて丈夫ですが、表面に傷つきやすいという欠点があります。コーティングによりプラスチック表面の硬度を高めるのがハードコート処理です。

光学用途の分野ではディスプレイの前面パネルや樹脂銘板に使用されています。それ以外にも、高速道路の防音壁や自動車の樹脂ガラス、眼鏡、オートバイの風防、ヘルメットのウインドシールドなど、キズが付くことで使用に支障がでる用途に幅広く利用されています。

ガラスやプラスチックの板は透明であっても、光を当てると8%(片面4%+片面4%)程度の反射光が発生します。従って、透過する光は92%程度になります。そのためガラスやプラスチックを通してディスプレイを見ると本来の美しさを再現できません。

反射防止処理は表面の屈折率をコントロールすることにより、この反射を低減し、光の透過性を100%に近い状態にすることが可能となります。当社では真空蒸着法またはスパッタリング法により反射防止膜を成膜できます。特にハードコート処理を通じて培われた密着性向上がなされた表面処理技術を特徴としています。

フラットな表面に凹凸加工を施し、光を拡散させるのがアンチグレア処理で、ノングレア処理とも呼ばれます。また、映り込みをカットするので防眩処理、減光処理とも言います。当社では、アンチグレアとハードコートを兼ね備えたコーティングを行っており、主に映り込みを嫌う車載用のディスプレイや、電子ブック、産業用のタッチパネル前面板などに多く利用されています。

その名が示すようにくもらない様にする為の処理です。プラスチックの表面は曇りやすいという欠点があり、この欠点の解決はプラスチックの永年の課題です。当社ではコーティングにより優れた防曇処理方法を開発し、ヘルメットウインドシールドやメーターパネル等に応用しています。

酸化インジウムと酸化スズという無機の混合物を、ガラスやプラスチックの表面に非常に薄い膜を形成させることにより、透明ながら導電性を持たせる処理のことで、タッチパネルや有機EL等のディスプレイに使用されます。